Warum PM-Technologie?

Im Gegensatz zu konventionellen Induktionsmotoren werden die Rotoren von PM-Systemen mit Permanentmagneten aus Neodym-Eisen-Bor bestückt. Dies führt zu einem stark verbesserten Wirkungsgrad des Motors und somit zu einer höheren Energieeffizienz. Ein mit modernster Permanentmagnet-Technik ausgerüsteter Motor ist in der Regel bei Volllast 2-4% effizienter als vergleichbare Induktionsmotoren.

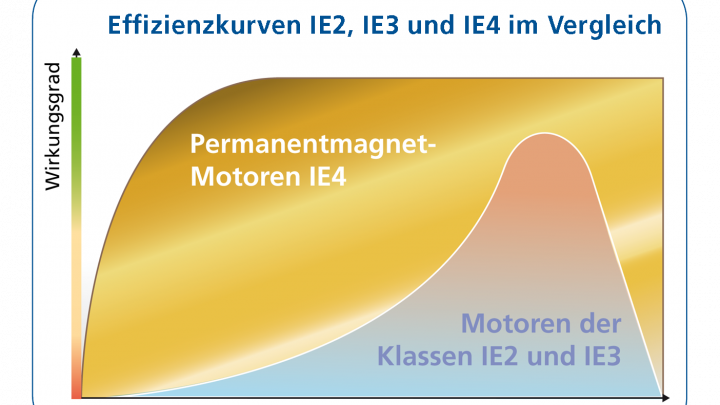

Die Überlegenheit dieser Technik zeigt sich besonders deutlich in Teillastbereich. Hier arbeiten PM-Maschinen wesentlich effizienter als die konventionelle Konkurrenz.

Die höhere Effizienz von Motoren mit PM-Technik resultiert aus den fehlenden Stromverlusten im Rotor und den verringerten Wicklungsverlusten.

David gegen Goliath

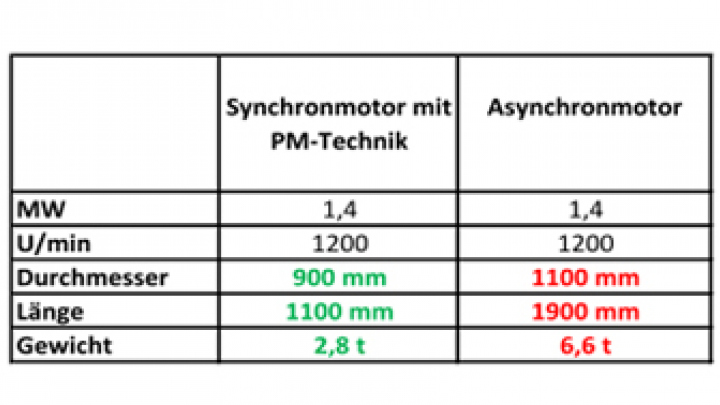

Um den Wirkungsgrad eines Induktionsmotors dem eine PM-Motors anzupassen, muss deutlich mehr Aktivmaterial verwendet werden. Dies führt unweigerlich zu größeren Abmessungen und der höhere Anteil an Kupfer macht den Motor zudem deutlich schwerer.

Damit führt der erreichte höhere Wirkungsgrad des konventionellen Motors zu einem signifikant höheren Gewicht und geht zu Lasten der Kompaktheit des Gesamtsystems.

PM-Technologie – Eine Investition, die sich auszahlt

Die Deutsche Industrie zahlte 2014 mit 19,21 US-Dollar-Cent den zweithöchsten Preis für Industriestrom pro kWh. Übertroffen wurde der Exportweltmeister in diesem Punkt lediglich von Italien, wo gewerbliche Stromabnehmer sogar 21,01 US-Dollar-Cent pro kWh für die Produktion ihrer Güter bezahlten.

Konkurrenten aus den USA und Kanada dagegen wurden in Punkto Energiekosten mit nur knapp der Hälfte zur Kasse gebeten. Ein Ungleichgewicht, das deutlich zu Lasten der deutschen Konkurrenzfähigkeit auf den globalen Märkten führt.

Eine von Danfoss Bauer durchgeführte Untersuchung hat ergeben, dass sich die höheren Anschaffungskosten für den mit PM-Technologie ausgestatteten Motor schneller amortisieren, als vielfach gedacht.

Je nach Leistung variiert der Investitionsanteil für einen Motor zwischen 0,9% und 2,3% der gesamten anfallenden Kosten innerhalb des Lebenszyklus der Maschine. Die Kosten für Wartung und Installation betragen zwischen 0,1% und 0,9%. Den Löwenanteil verschlingen somit die Energiekosten für den Betrieb des Motors. Sie allein verursachen zwischen 96,8% und 99% aller Kosten innerhalb der Gesamtlaufzeit einer Maschine.

Fazit

Das größte Kosteneinsparpotential eines elektrischen Antriebs liegt demnach nicht in den Anschaffungskosten, sondern in den Energiekosten, die im Laufe des Lebenszyklus anfallen.